设备简介:

金属棒材表面缺陷检测设备应用于各种塑胶金属管材棒材行业的外观品质自动检测。该设备无缝对接客户产线上料,基于CCD机器视觉原理,采用全维度多工位布局,完整清晰展现圆柱形物料全体外观图像数据,再运用含铭深度学习AI算法进行图像运算处理,根据客户标准进行分拣操作。设备无需对相机、镜头等视觉硬件进行调整,只需调整直线输送道高低,确保中心对正;所有辅机机械调整采用联动连调,即可满足客户处4mm-20mm直径区间所有棒材的外观检测识别,确保裂纹、凹坑、氧化皮类缺陷精准识别无漏报。

结构组成:

1、上料机构

上料机构由储料架、卷轴驱动机构、丝杠同步传送机构、支架等组成。具体工作流程如下:

经过超声检测设备的物料通过直线道传送(速度3-10米可调)到翻转机构,待传感器检测有物料则翻转到两侧储料架上,待两侧直线道(速度3-10米可调)传感器检测无物料,则顶升至抛光机上料直线道

经过抛光机抛光后的物料通过两侧翻转机构翻至视觉设备中间储料架上,待传感器检测中间直线道(速度3-15米可调)上无物料,顶至直线道传送机构上

直线道传动机构按照设置转速将物料匀速向前移动,进入检测区域

2、视觉机构

视觉机构主要设备由工业相机加镜头、光源与工控机组成,具体工作流程如下:

卷轴传动机构将棒材匀速送至检测区域触并发相机与光源等光学平台进行采图拍摄

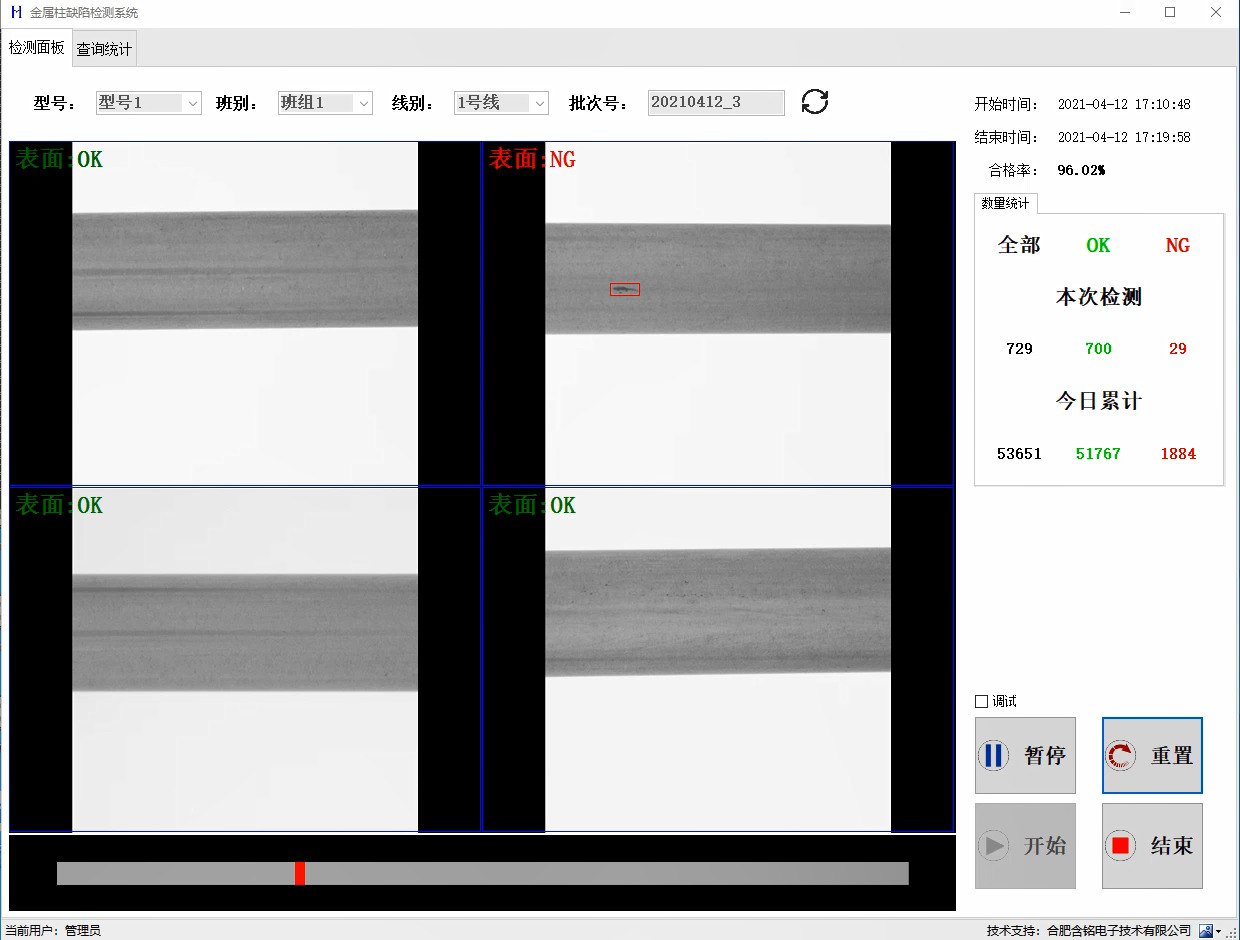

工业相机组合分别从四个角度完成对圆柱体棒材全方位的图像数据采集

采集的数据同步传输至含铭工业检测平台,后台利用深度学习卷积神经算法自动识别缺陷并进行良疵判定

分拣判定信号同步下发给分拣翻转机构进行分拣动作

3、下料机构

下料机构由储料架、卷轴驱动机构、丝杠同步传送机构、支架等组成。具体工作流程如下:

计算机系统识别判定良疵品后给分拣系统信号,不合格分拣区域分为尺寸不合格及表面不合格区,合格区域由落料平台,落入木箱

分拣翻转机构根据系统给出的良疵品信号,外观NG和尺寸NG通过翻转装置到瑕外观疵品区不同区域,OK翻转到合格品区

检测效果图:

咨询1

咨询1